導入

複合材料の繊維強化に関しては、最も一般的に使用される2つの材料は次のとおりです。切り刻んだストランドそして連続ストランドどちらもさまざまな用途に適した独自の特性を持っていますが、プロジェクトにどちらが適しているかをどのように判断すればよいでしょうか。

この記事では、チョップドストランドと連続ストランドの主な違い、利点、欠点、そして最適な使用例について詳しく解説します。この記事を最後まで読めば、自動車製造、航空宇宙、建設、海洋工学など、どの補強材がニーズに適しているかを明確に理解できるようになります。

1. チョップドストランドと連続ストランドとは何ですか?

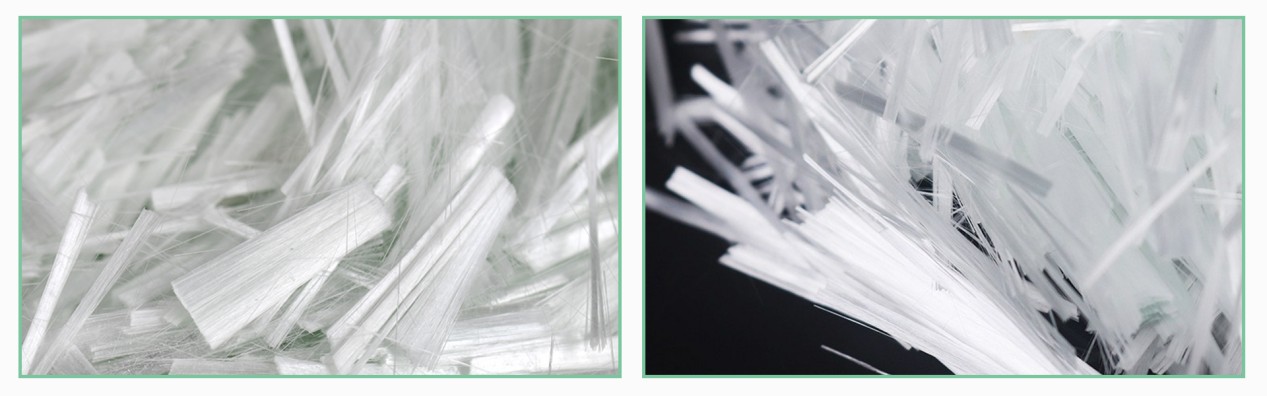

チョップドストランド

チョップドストランドガラス、カーボン、またはその他の強化材料から作られた、短い個別の繊維(通常3mm~50mmの長さ)です。これらはマトリックス(樹脂など)内にランダムに分散されており、強度、剛性、耐衝撃性を提供します。

一般的な用途:

シート成形コンパウンド(SMC)

バルクモールディングコンパウンド(BMC)

射出成形

スプレーアップアプリケーション

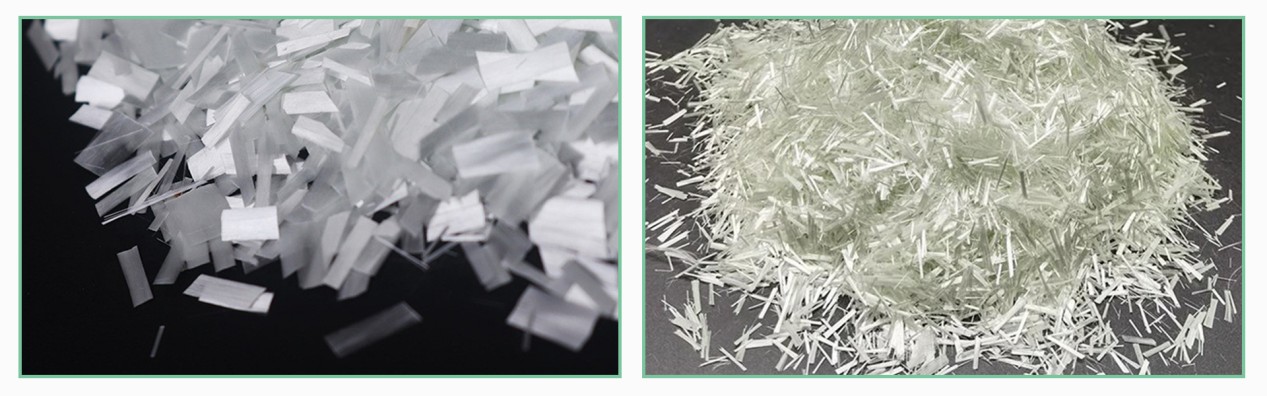

連続ストランド

連続ストランド複合部品の全長にわたって連続的に走る、長く途切れのない繊維です。これらの繊維は、優れた引張強度と方向性のある補強性を提供します。

一般的な用途:

プルトルージョンプロセス

フィラメントワインディング

構造用ラミネート

高性能航空宇宙部品

2.チョップドストランドと連続ストランドの主な違い

| 特徴 | チョップドストランド | 連続ストランド |

| 繊維長 | ショート(3mm~50mm) | 長い(途切れない) |

| 強さ | 等方性(すべての方向に等しい) | 異方性(繊維方向に沿って強くなる) |

| 製造工程 | 成形加工が容易 | 特殊な技術が必要(例:フィラメントワインディング) |

| 料金 | 低い(材料の無駄が少ない) | より高い(正確な調整が必要) |

| アプリケーション | 非構造部品、バルク複合材料 | 高強度構造部品 |

3. メリットとデメリット

チョップドストランド:メリットとデメリット

✓ 長所:

取り扱いが簡単 – 樹脂に直接混ぜることができます。

均一な補強 - あらゆる方向に強度を提供します。

コスト効率が高い - 廃棄物が少なくなり、処理が簡単になります。

多用途 – SMC、BMC、スプレーアップ アプリケーションで使用されます。

✕ 短所:

連続繊維に比べて引張強度が低い。

高応力のかかる用途(航空機の翼など)には適していません。

連続ストランド:長所と短所

✓ 長所:

優れた強度対重量比 - 航空宇宙および自動車に最適です。

優れた疲労耐性 - 長い繊維がストレスをより効果的に分散します。

カスタマイズ可能な方向 - 繊維を最大の強度になるように整列させることができます。

✕ 短所:

より高価 – 精密な製造が必要です。

複雑な処理 - フィラメントワインダーなどの特殊な機器が必要です。

4. どれを選ぶべきでしょうか?

チョップドストランドを使用する場合:

✔ 高い強度が重要ではない、コスト重視のプロジェクト向け。

✔ 複雑な形状(例:自動車パネル、消費財)向け。

✔ 等方性強度(全方向に等しい)が必要な場合。

連続ストランドを使用する場合:

✔ 高性能アプリケーション向け (航空機、風力タービンブレードなど)。

✔ 方向性のある強度が必要な場合(圧力容器など)。

✔ 周期的な負荷下でも長期耐久性を発揮します。

5. 業界動向と将来展望

特に電気自動車 (EV)、航空宇宙、再生可能エネルギーの分野では、軽量で高強度の材料に対する需要が高まっています。

チョップドストランド持続可能性に向けて、リサイクル素材やバイオベースの樹脂の進歩が見られます。

連続ストランド自動ファイバー配置 (AFP) と 3D プリント向けに最適化されています。

専門家は、コストと性能のバランスをとるために、ハイブリッド複合材(短繊維と連続繊維の両方を組み合わせたもの)が普及すると予測しています。

結論

両方切り刻んだストランド連続ストランドは複合材製造において重要な役割を果たします。適切な選択は、プロジェクトの予算、性能要件、そして製造プロセスによって異なります。

選ぶ切り刻んだストランドコスト効率の高い等方性補強を実現します。

最大限の強度と耐久性が重要な場合は、連続ストランドを選択してください。

これらの違いを理解することで、エンジニアやメーカーはより賢明な材料選択を行うことができ、製品のパフォーマンスとコスト効率の両方を向上させることができます。

投稿日時: 2025年5月22日