導入

グラスファイバーロービング 複合材料の重要な強化材料ですが、直接ロービング そして組み立てられたロービング 性能、コスト、そして製造効率に大きな影響を与える可能性があります。この詳細な比較では、それぞれの違い、利点、最適な用途を詳しく説明し、最適な選択を支援します。

ファイバーグラスダイレクトロービングとは何ですか?

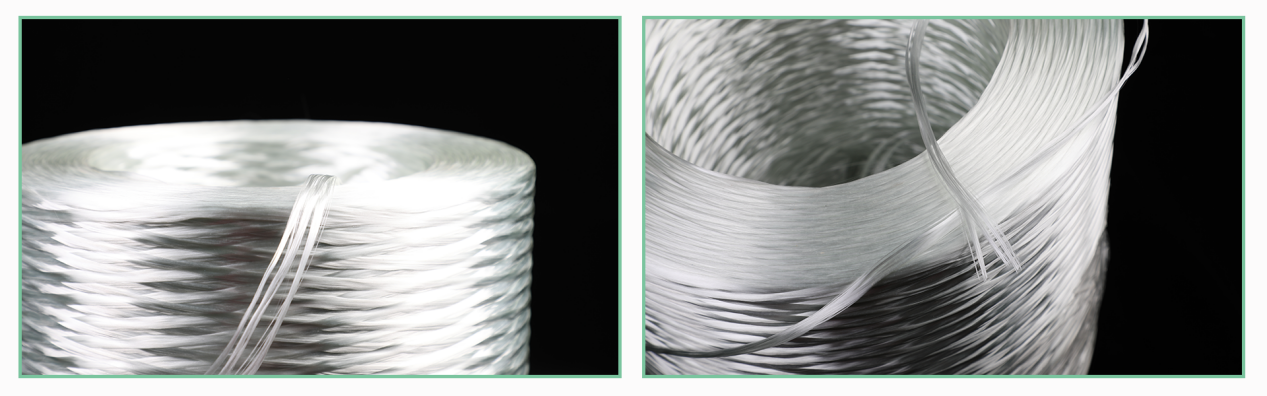

グラスファイバーダイレクトロービング 連続ガラスフィラメントを炉から直接引き抜き、撚りをかけずにストランド状に束ねて製造されます。これらのロービングはボビンに巻き取られ、均一な厚さと高い引張強度を確保します。

主な特徴:

✔高い強度対重量比

✔優れた樹脂適合性(素早いウェットアウト)

✔一貫したフィラメント配列(優れた機械的特性)

✔自動化プロセス(プルトルージョン、フィラメントワインディング)に最適

グラスファイバー組み立てロービングとは何ですか?

組み立てられたロービング 複数の細い繊維(多くの場合、撚り合わされている)を大きな束にまとめることで作られます。この工程により、厚さに若干のばらつきが生じる場合がありますが、特定の用途では取り扱いが容易になります。

主な特徴:

✔ドレープ性の向上(手作業でのレイアップに便利)

✔毛羽の発生を低減(よりクリーンな取り扱い)

✔複雑な金型にも柔軟に対応

✔多くの場合、手動プロセスの方が安価です

直接ロービングとアセンブルロービングの主な違い

| 要素 | 直接ロービング | 組み立てられたロービング |

| 製造業 | 直接描画されたフィラメント | 複数のストランドを束ねた |

| 強さ | より高い引張強度 | ねじれによりわずかに低下 |

| 樹脂ウェットアウト | より速い吸収 | 遅い(ねじれが樹脂の妨げになる) |

| 料金 | わずかに高い | 用途によってはより経済的 |

| 最適な用途 | プルトルージョン、フィラメントワインディング | ハンドレイアップ、スプレーアップ |

どれを選ぶべきでしょうか?

いつ使うかグラスファイバーダイレクトロービング

✅高性能複合材料(風力タービンブレード、航空宇宙)

✅自動化生産(プルトルージョン、RTM、フィラメントワインディング)

✅最大限の強度と剛性を必要とする用途

組み立てロービングを使用する場合

✅手作業による工程(ハンドレイアップ、スプレーアップ)

✅柔軟性が求められる複雑な金型

✅コスト重視のプロジェクト

業界アプリケーションの比較

1. 自動車産業

直接ロービング: 構造部品(リーフスプリング、バンパービーム)

組み立てられたロービング: 内装パネル、非構造部品

2. 建設・インフラ

直接ロービング: 鉄筋、橋梁補強材

組み立てられたロービング: 装飾パネル、軽量ファサード

3. 海洋・航空宇宙

ダイレクトロービング:船体、航空機部品(高強度が必要)

組み立てられたロービング:小型ボート部品、内装

専門家の意見と市場動向

オーウェンスコーニング社の複合材料エンジニア、ジョン・スミス氏は次のように述べています。

「直接ロービング 一貫性のため、自動化された製造では主流となっていますが、柔軟性が重要となる手動プロセスでは、組み立てられたロービングが依然として人気です。”

市場データ:

世界のグラスファイバーロービング市場は、6.2%のCAGR(2024~2030年)で成長すると予測されています。

直接ロービング 風力エネルギーおよび自動車部門における自動化の増加により、需要が増加しています。

結論: どちらが勝つでしょうか?

そこには'普遍的なものではない「より良い”オプション—それはあなたのプロジェクト次第です'のニーズ:

高強度と自動化を実現→直接ロービング

手作業とコスト削減のため→組み立てられたロービング

これらの違いを理解することで、メーカーは複合材製造のパフォーマンスを最適化し、無駄を削減し、ROI を向上させることができます。

投稿日時: 2025年7月10日