導入

グラスファイバーロービング複合材料の製造において重要な材料であり、高い強度、柔軟性、耐腐食性を備えています。しかし、直接ロービングそして組み立てられたロービング製品のパフォーマンス、コスト、生産効率に大きな影響を与える可能性があります。

このガイドでは、2 つのタイプを比較し、製造プロセス、機械的特性、用途、コスト効率を検討して、プロジェクトに最適な選択を行うのに役立ちます。

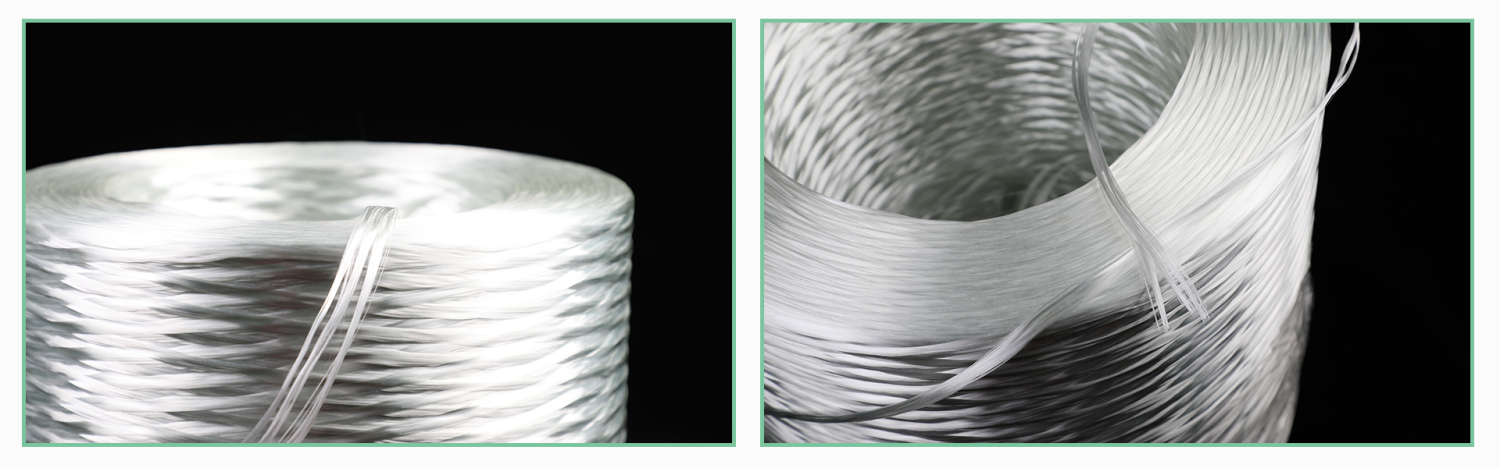

グラスファイバーロービングとは何ですか?

グラスファイバーロービング 複合材料の強化のために束ねられた連続ガラスフィラメントで構成されています。以下の用途に広く使用されています。

プルトルージョンとフィラメントワインディング

シート成形コンパウンド(SMC)

船体と自動車部品

風力タービンブレード

グラスファイバーr動く主に 2 つの形式があります。直接ロービングそして組み立てられたロービングそれぞれに異なる利点があります。

ダイレクトロービング:特徴と利点

製造工程

グラスファイバーd直接移動溶融ガラスを直接フィラメント状に引き伸ばし、ねじることなくパッケージに巻き取ることで製造されます。この方法により、以下のことが保証されます。

✔ 引張強度が向上(フィラメントの損傷が最小限に抑えられるため)

✔ 樹脂の適合性向上(均一な濡れ)

✔ コスト効率(処理ステップの削減)

主な利点

優れた機械的特性 –航空宇宙や圧力容器などの高応力用途に最適です。

生産速度の向上 –プルトルージョンなどの自動化プロセスに適しています。

低ファズ生成 –成形時の設備摩耗を軽減します。

一般的な用途

引抜成形プロファイル(グラスファイバー梁、ロッド)

フィラメント巻きタンクとパイプ

自動車用リーフスプリング

組み立てロービング:特徴と利点

製造工程

グラスファイバー組み立てられたロービング 複数の細い糸を集めて束ねることで作られます。この工程により、以下のことが可能になります。

✔ ストランドの完全性をより適切に制御

✔ 手動プロセスにおける処理の改善

✔ 重量配分の柔軟性が向上

主な利点

切りやすく扱いやすい –ハンドレイアップおよびスプレーアップアプリケーションに適しています。

複雑な形状に適しています –船体や浴槽の成形に使用されます。

小規模生産の低コスト –自動化が制限されているワークショップに適しています。

一般的な用途

ボート建造および海洋複合材

浴室設備(浴槽、シャワー)

カスタムFRPパーツ

直接ロービングとアセンブルロービングの主な違い

| 要素 | 直接ロービング | 組み立てられたロービング |

| 強さ | より高い引張強度 | バンドルのため若干低下 |

| 樹脂ウェットアウト | より速く、より均一に | 樹脂がさらに必要になる場合があります |

| 生産速度 | より高速(自動化対応) | 遅い(手動プロセス) |

| 料金 | 低い(効率的な生産) | より高い(追加処理) |

| 最適な用途 | プルトルージョン、フィラメントワインディング | ハンドレイアップ、スプレーアップ |

どれを選ぶべきでしょうか?

ダイレクトロービングを使用する場合

✅ 大量生産(例:自動車部品)

✅ 最大限の強度を必要とする用途(例:風力タービンブレード)

✅ 自動化された製造プロセス

組み立てロービングを使用する場合

✅ カスタムまたは小ロット生産(例:ボートの修理)

✅ 手作業による製作方法(例:芸術的なFRP彫刻)

✅ 簡単に切断・取り扱いができるプロジェクト

業界の動向と将来の見通し

グローバルグラスファイバーロービング風力エネルギー、自動車の軽量化、インフラ整備といった需要の高まりにより、市場は2024~2030年にかけて5.8%のCAGRで成長すると予測されています。環境に優しいロービング(リサイクルガラス)やスマートロービング(埋め込みセンサー)といったイノベーションが新たなトレンドとなっています。

結論

直接と組み立てられたロービング制作方法、予算、パフォーマンスのニーズによって異なります。直接ロービング高速、高強度の用途に優れていますが、組み立てられたロービングは、手作業によるカスタム製造に適しています。

専門家のアドバイスが必要ですか?プロジェクトに最適なロービングの種類を見つけるには、グラスファイバーサプライヤーにご相談ください。

投稿日時: 2025年5月6日