炭素繊維 炭素含有量が95%を超える繊維素材で、優れた機械的特性、化学的特性、電気的特性などを有し、「新素材の王様」であり、軍需・民生両面で開発が遅れている戦略材料です。「黒い金」とも呼ばれています。

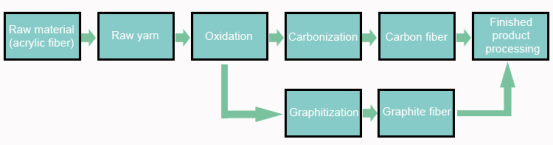

炭素繊維の生産ラインは以下の通りです。

細い炭素繊維はどのように作られるのでしょうか?

炭素繊維の生産プロセス技術はこれまで発展し、成熟してきました。炭素繊維複合材料の継続的な発展に伴い、あらゆる分野からますます支持され、特に航空、自動車、鉄道、風力発電ブレードなどの力強い成長とその牽引力により、炭素繊維産業の発展は大きく前進しています。その将来性はさらに広がっています。

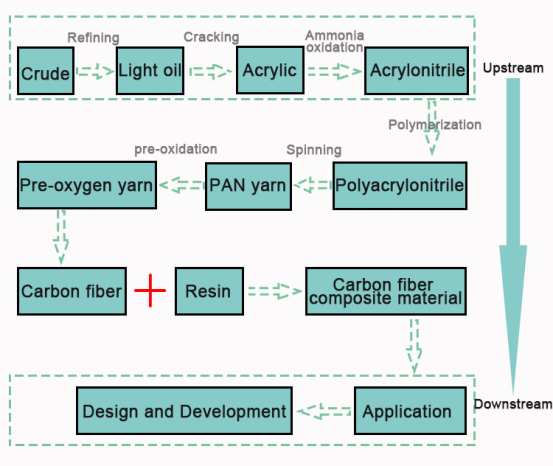

炭素繊維産業チェーンは、上流と下流に分けられます。上流は通常、炭素繊維特有の材料の製造を指し、下流は通常、炭素繊維応用部品の製造を指します。上流と下流の中間に位置する企業は、炭素繊維製造プロセスにおける設備プロバイダーと考えることができます。図に示すように:

炭素繊維産業チェーンの上流工程である生糸から炭素繊維に至るまでの全工程では、酸化炉、炭化炉、黒鉛化炉、表面処理、サイジングなどの工程を経る必要があります。繊維構造は炭素繊維が支配的です。

炭素繊維産業チェーンの上流は石油化学産業に属し、アクリロニトリルは主に原油精製、クラッキング、アンモニア酸化などを経て得られます。ポリアクリロニトリル前駆体繊維、炭素繊維は前駆体繊維を予備酸化および炭化することで得られ、炭素繊維複合材料は用途要件を満たすように炭素繊維と高品質の樹脂を加工することで得られます。

炭素繊維の製造工程は、主に延伸、製膜、安定化、炭化、黒鉛化から構成されます。図に示すように:

描画:これは炭素繊維の製造工程における最初のステップです。主に原料を繊維に分離する物理的変化です。この過程では、紡糸液と凝固液の間で物質移動と熱移動が起こり、最終的にPANが沈殿します。フィラメントはゲル構造を形成します。

起草:配向繊維の伸張効果と連動して作用させるには、100~300度の温度が必要です。これは、PAN繊維の高弾性率、高強度化、高密度化、そして微細化における重要なステップでもあります。

安定性:熱可塑性PAN線状高分子鎖を400度の加熱酸化法により非塑性耐熱台形構造に変換し、高温でも非溶融・不燃性となり、繊維形状を維持し、熱力学的に安定した状態になります。

炭化:PAN中の非炭素元素を1,000~2,000度の温度で追い出し、最終的に炭素含有量が90%を超える乱層グラファイト構造の炭素繊維を生成する必要があります。

黒鉛化:非晶質および乱層炭化材料を3次元黒鉛構造に変換するには2,000〜3,000度の温度が必要であり、これは炭素繊維の弾性率を向上させる主な技術的手段です。

炭素繊維の生糸生産工程から完成品までの詳細なプロセスは、前工程の生糸生産工程でPAN生糸を生産し、ワイヤフィーダーの湿熱による予備延伸後、延伸機によって順次予備酸化炉に搬送されます。予備酸化炉群で異なる温度勾配で焼成することで、酸化繊維、すなわち予備酸化繊維が形成されます。予備酸化繊維は中温および高温炭化炉を通過して炭素繊維に成形されます。その後、炭素繊維は最終的な表面処理、サイジング、乾燥などの工程を経て炭素繊維製品が得られます。 。 ワイヤの連続供給と精密な制御の全工程において、どの工程でもわずかな問題が最終的な炭素繊維製品の安定した生産と品質に影響を与えます。炭素繊維の生産は、工程の流れが長く、技術的なポイントが多く、生産障壁が高く、複数の分野と技術の融合です。

上記はカーボンファイバーの製造方法ですが、次にカーボンファイバー生地がどのように使用されるかを見てみましょう。

炭素繊維布製品の加工

1. 切る

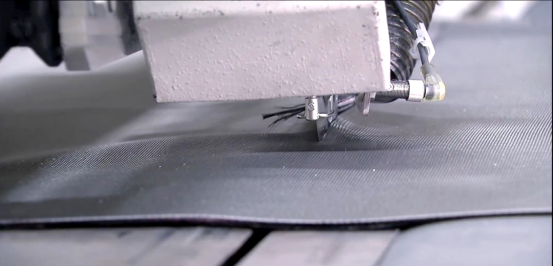

プリプレグはマイナス18度の冷蔵倉庫から取り出され、目覚めた後、まず自動切断機で材料図に沿って正確に切断されます。

2. 舗装

2番目のステップは、プリプレグを敷設ツール上に敷き、設計要件に応じて異なる層を敷き詰めていくことです。すべての工程はレーザー位置決め下で行われます。

3. 形成

自動ハンドリングロボットを介して、プリフォームは圧縮成形のために成形機に送られます。

4. 切る

成形後、ワークピースは切断ロボットワークステーションに送られ、第4段階の切断とバリ取りが行われ、ワークピースの寸法精度が確保されます。この工程もCNCで処理できます。

5. 掃除

5 番目のステップでは、洗浄ステーションでドライアイス洗浄を実行して離型剤を除去します。これは、後続の接着剤コーティング プロセスに役立ちます。

6. 接着剤

6番目のステップは、接着ロボットステーションで構造用接着剤を塗布することです。接着位置、接着速度、接着剤出力はすべて正確に調整されます。金属部品との接続部の一部はリベット留めされ、これはリベット留めステーションで行われます。

7. 組立検査

接着剤を塗布した後、内板と外板を組み立てます。接着剤が硬化した後、青色光による検査を行い、キーホール、点、線、面の寸法精度を確認します。

炭素繊維は加工が難しい

炭素繊維は、炭素材料の強い引張強度と繊維の柔らかな加工性を兼ね備え、優れた機械的特性を持つ新素材です。炭素繊維と一般的な鋼鉄を例に挙げると、炭素繊維の強度は約400~800MPaであるのに対し、一般的な鋼鉄の強度は200~500MPaです。靭性で見ると、炭素繊維と鋼鉄は基本的に同等であり、明らかな違いはありません。

炭素繊維は強度が高く、軽量であるため、新素材の王様とも呼ばれています。この利点により、炭素繊維強化複合材料(CFRP)の加工中に、マトリックスと繊維が複雑な内部相互作用を起こし、金属とは異なる物理的特性をもたらします。CFRPの密度は金属よりもはるかに小さいですが、強度はほとんどの金属よりも大きいです。CFRPは不均一性があるため、加工中に繊維の引き抜きやマトリックス繊維の剥離が頻繁に発生します。CFRPは耐熱性と耐摩耗性が高く、加工中に設備に厳しい条件が課せられるため、生産プロセスで大量の切削熱が発生し、設備の摩耗がより深刻になります。

同時に、その応用分野の継続的な拡大に伴い、要求はますます繊細になり、材料の適用性に対する要求やCFRPに対する品質要求もますます厳しくなり、これも加工コストの上昇を引き起こしています。

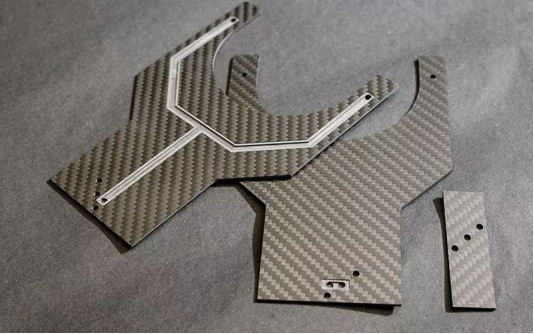

炭素繊維板の加工

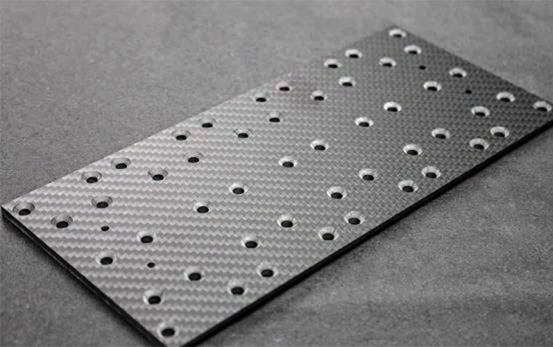

炭素繊維板が硬化・成形された後、精度要求や組み立てニーズに応じて、切断や穴あけなどの後加工が必要になります。切断工程パラメータや切削深さなどの条件が同じであっても、材質、サイズ、形状の異なる工具やドリルを選択すると、加工効果は大きく異なります。また、工具やドリルの強度、方向、時間、温度などの要因も加工結果に影響を与えます。

後加工工程では、ダイヤモンドコーティングを施した鋭利な工具と超硬合金製のドリルビットを選択するようにしてください。工具とドリルビット自体の耐摩耗性が、加工品質と工具寿命を左右します。工具とドリルビットの切れ味が不十分であったり、不適切な使用方法であったりすると、摩耗が加速し、製品の加工コストが増加するだけでなく、板材に損傷を与え、板材の形状やサイズ、板材の穴や溝の寸法安定性に影響を与えます。材料の層状剥離やブロックの崩壊を引き起こし、最終的には板材全体のスクラップに至ります。

掘削時炭素繊維シート速度が速いほど、効果は高まります。ドリルビットの選択において、PCD8面削り出しドリルビットの独自のドリル先端設計は、炭素繊維シートに適しており、炭素繊維シートへの貫通力を高め、剥離のリスクを軽減します。

厚い炭素繊維シートを切断する場合は、左右にらせん状の刃先を持つ両刃圧縮フライスカッターの使用をお勧めします。この鋭利な刃先は、切削中に工具の軸方向の力を上下にバランスさせるために、上下にらせん状の先端を持っています。これにより、結果として生じる切削力が材料の内側に向けられるようになり、安定した切削状態が得られ、材料の剥離の発生が抑制されます。「パイナップルエッジ」ルーターの上下のダイヤモンド型刃の設計も、炭素繊維シートを効果的に切断できます。深いチップフルートは、切削中に排出されるチップを通して多くの切削熱を取り除き、炭素繊維シートの特性への損傷を防ぎます。

01 連続長繊維

製品の特徴:カーボンファイバーメーカーの最も一般的な製品形態で、数千本のモノフィラメントの束で構成され、撚り方によって NT (無撚、無撚)、UT (無撚、無撚)、TT または ST (撚り、無撚) の 3 種類に分けられます。そのうち、NT が最も一般的に使用されているカーボンファイバーです。

主な用途:CFRP、CFRTP、C/C複合材料などの複合材料に主に使用され、航空機・宇宙機器、スポーツ用品、産業機器部品などの用途分野があります。

02 短繊維糸

製品の特徴:短繊維糸とは、一般的にピッチ系汎用炭素繊維などの短い炭素繊維から紡がれた糸で、通常は短繊維の形態をした製品です。

主な用途:断熱材、摩擦防止材、C/Cコンポジット部品など

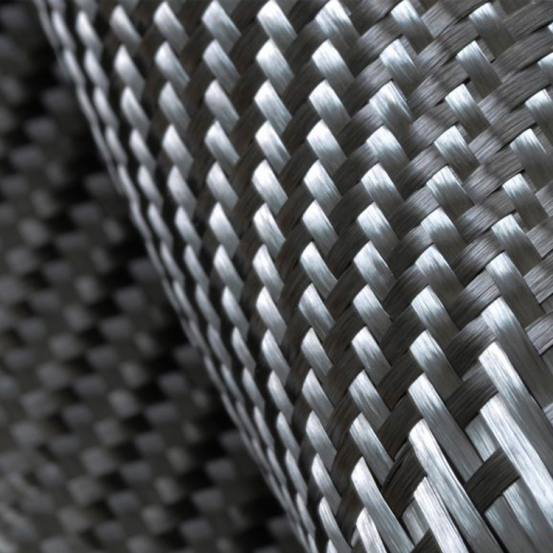

03 カーボンファイバー生地

製品の特徴:炭素繊維織物は、連続炭素繊維または炭素繊維紡糸糸から作られています。織り方によって、炭素繊維織物は織物、編物、不織布に分けられます。現在、炭素繊維織物は通常、織物です。

主な用途:連続炭素繊維と同様に、CFRP、CFRTP、C/C複合材料などの複合材料に主に使用され、応用分野は航空機・宇宙機器、スポーツ用品、産業機器部品などです。

04 カーボンファイバー編組ベルト

製品の特徴:これは、連続炭素繊維または炭素繊維紡績糸から織られた炭素繊維織物の一種に属します。

主な用途:主に樹脂系補強材として使用され、特に管状製品の製造・加工に使用されます。

05 チョップドカーボンファイバー

製品の特徴:炭素繊維紡績糸の概念とは異なり、通常は連続した炭素繊維からチョップド加工によって製造され、繊維のチョップド長さは顧客のニーズに応じて切断できます。

主な用途:通常、プラスチック、樹脂、セメントなどの混合物として使用され、マトリックスに混ぜることで、機械的特性、耐摩耗性、導電性、耐熱性を向上させることができます。近年、3Dプリント炭素繊維複合材料の強化繊維は主にチョップドカーボンファイバーです。

06 炭素繊維の研削

製品の特徴:炭素繊維は脆い材料であるため、粉砕、つまり炭素繊維を粉砕した後に粉末状の炭素繊維材料を作成することができます。

主な用途:チョップドカーボンファイバーに似ていますが、セメント強化にはほとんど使用されません。通常は、プラスチック、樹脂、ゴムなどの化合物として使用され、マトリックスの機械的特性、耐摩耗性、導電性、耐熱性を向上させます。

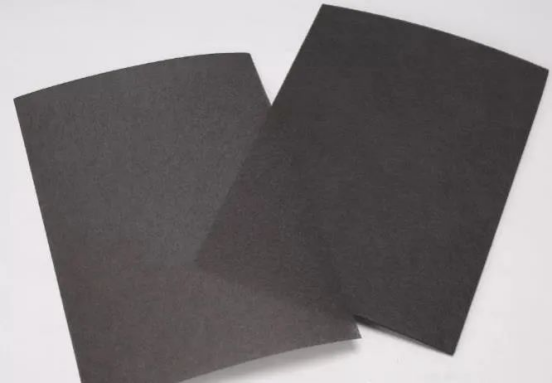

07 カーボンファイバーマット

製品の特徴:主な形状はフェルトまたはマットです。まず、短繊維を機械カーディングなどの方法で積層し、その後ニードルパンチングで製造されます。炭素繊維不織布とも呼ばれ、炭素繊維織物の一種です。主な用途:断熱材、成形断熱材基材、耐熱保護層・耐食層基材など。

08 カーボンファイバー紙

製品の特徴:炭素繊維から乾式または湿式製紙プロセスによって製造されます。

主な用途:帯電防止プレート、電極、スピーカーコーン、加熱プレートなど。近年の注目の用途は、新エネルギー車のバッテリー正極材料などです。

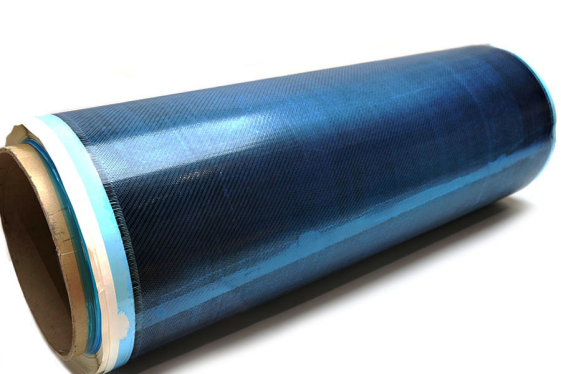

09 炭素繊維プリプレグ

製品の特徴:炭素繊維を含浸させた熱硬化性樹脂で作られた半硬化中間材料で、機械的性質が優れており、広く使用されています。炭素繊維プリプレグの幅は加工設備のサイズによって決まり、一般的な仕様には300mm、600mm、1000mm幅のプリプレグ材料が含まれます。

主な用途:航空機・宇宙機器、スポーツ用品、産業機器等

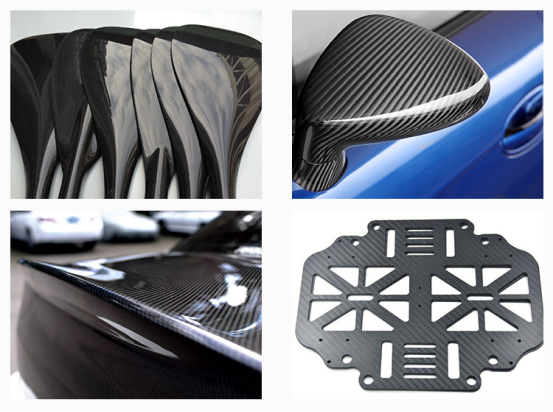

010炭素繊維複合材料

製品の特徴:熱可塑性樹脂または熱硬化性樹脂に炭素繊維を混合した射出成形材料で、混合物に各種添加剤や短繊維を加え、複合加工を施します。

主な用途:優れた導電性、高剛性、軽量という材料の利点を活かし、主に機器筐体などに使用されています。

弊社では、グラスファイバーダイレクトロービング,グラスファイバーマット、 グラスファイバーメッシュ、 そしてグラスファイバー織りロービング.

お問い合わせ :

電話番号:+8615823184699

電話番号: +8602367853804

Email:marketing@frp-cqdj.com

投稿日時: 2022年6月1日